Les sécheurs UV

Les sécheurs UV

Des équipements spécialisés

Un système classique de séchage UV doit comporter les éléments suivants :

- la source d’énergie UV appelé tube, lampe ou émetteur;

- un réflecteur qui renvoie le rayonnement sur le produit à polymériser;

- une armoire électrique comprenant l’alimentation des lampes, des systèmes de refroidissement, les contrôles des divers éléments, les organes de sécurités ainsi que, selon les installations, la régulation des puissances des lampes selon la vitesse de la ligne de production;

- un dispositif de refroidissement de l’ensemble lampes et réflecteurs;

- un système d’extraction permettant d’évacuer l’ozone produit par les lampes UV.

On peut lui adjoindre selon les cas :

- une protection pare lumière afin d’éliminer les fuites de rayonnement;

- un système de protection du produit à polymériser en cas d’arrêt de production, pour éviter son échauffement et son risque d’inflammation. Ceci peut se faire de nombreuses manières, p. ex. par rotation du réflecteur, de la fermeture de ce réflecteur ou par la mise en place d’un écran entre la lampe et le produit.

Les sécheurs UV ont évidemment des géométries et des configurations adaptées aux produits qu’il convient de sécher; on aura ainsi des sécheurs pour support en bande et en nappe, pour feuilles, plaques ou panneaux et pour objets de formes variées.

La source d'énergie

Un tube en quartz pur, caractérisé par sa bonne transparence aux rayonnements, contient un gaz noble (en général de l’argon) du mercure avec quelque fois des dopants (halogénures métalliques tels le gallium, plomb, fer, cobalt, xénon ou autres). Ces derniers permettent de modifier le spectre d’émission de la lampe. En outre, il est possible à l’aide de différents additifs de réduire le noircissement du quartz de la lampe dans le temps sauf au voisinage des électrodes et améliorer ainsi la durée de vie des lampes.

Deux électrodes situées à chaque extrémité de l’émetteur permettent en y appliquant une tension variable selon la distance entre ces deux électrodes (longueur d’arc) une décharge électrique portant les particules métalliques à un état ionisé. Le plasma ainsi formé génère les radiations électromagnétiques. Le mercure émet un spectre dans les longueurs d’onde de 200 à 450 nanomètre. (Le quartz des émetteurs est opaque pour les longueurs plus courtes). Les puissances de ces émetteurs peuvent s’étager de 80 à 240 W/cm. Mais la seule notion de puissance n’est pas significative car son élévation peut aussi se traduire par une baisse de rendement et par un échauffement néfaste du support traité.

Au démarrage, le mercure est en état liquide. Lorsqu’on applique une tension suffisante aux bornes des électrodes, un arc électrique se forme. La tension est très basse (environ 10% de la tension nominale). Le mercure et les additifs se vaporisent avec l’augmentation rapide de la température. La tension augmente pendant que le courant diminue. Une lampe normale atteint sa température et ses caractéristiques électriques de fonctionnement en une à deux minutes. A ce moment l’émetteur émet dans son spectre complet, et est prêt pour la production.

Si la lampe s’éteint, elle ne peut être immédiatement rallumée, car la pression interne ne permet pas de « rallumer » l’arc avec la tension d’alimentation à disposition. La lampe peut être réactivée seulement après que le mercure et les additifs se soient condensés.

Les émetteurs UV sont classifiés en 3 familles:

- les lampes basse pression, de < 100 mbar à 1 bar, qui sont utilisées principalement pour la désinfection de liquide ou de surface. Leur puissance est limitée de 0.2 à 0.3 W/cm;

- les lampes moyenne pression, de 1 à 10 bar, qui fonctionnent habituellement de 2 à 5 bar et qui sont utilisées pour la polymérisation d’encres ou de vernis. Leur puissance varie de 80 à 240 W/cm;

- les lampes haute pression, de 10 à 100 bar, qui fonctionnent habituellement entre 20 et 30 bar et qui sont principalement utilisées pour de l’éclairage.

Toutes ces pressions sont données pour une lampe ayant atteint sa température de fonctionnement. Les émetteurs froids ont une pression interne de l’ordre de 2 à 50 mbar.

En fonctionnement, les émetteurs UV moyenne pression émettent sur spectre assez large, composé d’environ:

- 30% de rayonnement UV (15% UV-C, 8% UV-B, 7% UV-A)

- 15% de lumière visible

- 55% de rayonnement infrarouge, dont la plus grande partie provient de l’émetteur, une plus faible portion provient des électrodes et du tube quartz qui sont chauds.

Le mercure émet de l’énergie dans des longueurs d’onde en UV proches de la courbe d’absorption des photoinitiateurs utilisés dans la fabrication des encres et des vernis. Pour élargir le spectre de rayonnement UV ou le déplacer, on peut introduire en plus du mercure des halogénures métalliques tels du gallium, cobalt, ou fer-cobalt. Ces « dopages » permettent de mieux adapter les longueurs d’onde émisent à la capacité d’absorption des photoinitiateurs.

Il est aussi possible d’avoir des lampes UV ayant un tube de quartz traité qui ne laisse pas passer le rayonnement en dessous de 250 nm. Cela permet d’avoir des émetteurs ne produisant pas d’ozone mais par contre ne pouvant activer certain photoinitiateurs des encres ou vernis habituels.

Le réflecteur

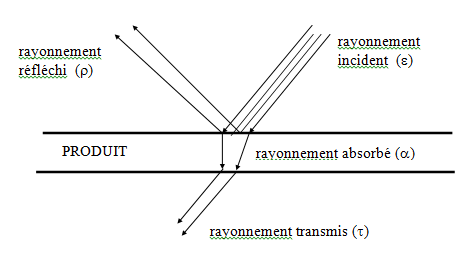

Le rayon UV devrait arriver le plus perpendiculairement possible sur la surface à rayonner afin d’éviter au maximum toute réflexion à la surface du produit traité. En effet quelles que soient les longueurs d’onde émises et quelle que soit la nature du produit rayonné, une des lois fondamentales du transfert de l’énergie rayonnante d’une source à un produit s’exprime toujours par l’équation:

Ee = Ea + Er + Et

Dans laquelle :

Ee : est l’énergie totale émise par la source

Ea : est l’énergie absorbée par le produit

Er : est l’énergie réfléchie par le produit

Et : est l’énergie traversée par le produit

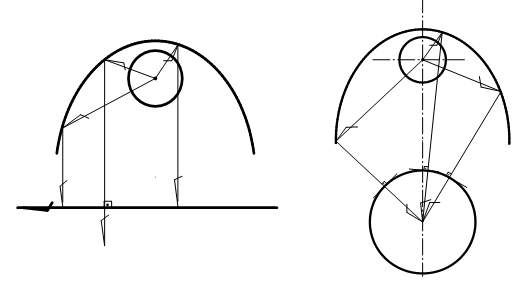

Cela implique qu’idéalement les sécheurs UV devraient être équipés avec des réflecteurs paraboliques pour des produits plats, tels que bande ou feuille de papier, carton ou autre.

Le réflecteur devrait être elliptique si le produit à irradier est cylindrique, tel conserve, tube dentifrice, gobelets, tuyau, fibre optique… Ainsi le rayonnement arrive toujours perpendiculairement à la surface de l’objet traité.

Réflecteur parabolique Réflecteur elliptique

En règle générale plus de 60% de l’énergie émise par un émetteur est réfléchie sur le produit par un réflecteur (seul 40% de celle-ci arrive directement de l’émetteur sur le produit).

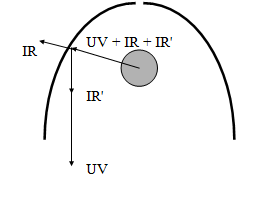

Les réflecteurs peuvent aussi permettre d’évacuer une partie du rayonnement infrarouge. En effet, il est possible d’effectuer un traitement des réflecteurs afin de les rendre « dichroïques ». Ce traitement permet d’avoir un mauvais coefficient de réflexion pour l’infrarouge et un excellent en ultraviolet (environ 95%). On réfléchit ainsi sur le produit un rayonnement « froid », c’est à dire contenant moins d’infrarouge qu’à l’origine.

Le rayonnement infrarouge (IR) absorbé par le réflecteur chauffe le réflecteur. Cette température peut être évacuée soit par des systèmes de refroidissement par eau ou air soit par une combinaison des deux.

Le refroidissement

Différents types de refroidissement existent sur le marché, dont les plus répandus sont ceux uniquement à l’eau ainsi que ceux à l’eau et à l’air.

Le refroidissement doit pouvoir maintenir la température de la lampe (enveloppe en quartz) au alentour de 750 °C pour avoir une émission la plus stable possible, éviter que les réflecteurs ne s’échauffent trop pour ne pas être déformé et maintenir le substrat irradier à une température acceptable.

Certain sécheurs intègrent une ou des sondes de température de contrôle qui peut asservir la vitesse des ventilateurs de refroidissement et un refroidissement de la plaque de base du sécheur (sous le support) par une circulation d’eau.

On profite généralement de ces ventilations pour évacuer l’ozone produit par les sécheurs UV.

L'armoire électrique

L’armoire électrique alimentant les lampes doit assurer une puissance constante dans un rapport volt / ampères précis dans les diverses phases (alumage, pendant les changements de vitesse de production et stand-by).

La décharge électrique dans la lampe UV amène la surface de celle-ci (quartz) à des températures comprises entre 600° et 800°, la constance de température étant essentielle pour assurer la stabilité du spectre d’émission. Il faut donc prévoir une régulation électrique précise, une ventilation adaptée à la puissance ainsi qu’une excellente qualité des électrodes. Malgré tout, les amorçages successifs conduisent nécessairement à une usure des électrodes de la lampe, à un noircissement du quartz près des électrodes et une perte de puissance de rayonnement.

Des alimentations électroniques de puissance de sortie variable et de hautes fréquences carrées permettent de gérer cela au mieux.

Longévité des lampes

La durée de vie des émetteurs varie en fonction de la puissance à laquelle les émetteurs sont utilisés, de la qualité du quartz ainsi que des électrodes, sans compter bien sûr la finition de l’ensemble. D’un constructeur à l’autre elle varie entre 500 et 3000 heures avec à la fin une perte de puissance d’émission UV de 25%. Ainsi, au bout de la durée de vie indiquée par le fabriquant, la puissance émise sera de 75% de celle émise à l’état neuf.

Chaque mise en route des émetteurs – quels qu’ils soient – réduit leur durée de vie d’environ 45 minutes. C’est pourquoi, lors d’un arrêt momentané de production, les constructeurs d’équipement n’éteignent habituellement pas les émetteurs mais réduisent leur puissance généralement à la moitié de la puissance nominale. Lorsque le produit doit être arrêté sous les sécheurs UV, un système d’operculage ou de rotation des réflecteurs empêche le rayonnement direct sur le produit afin d’éviter, en principe, tout risque d’échauffement.

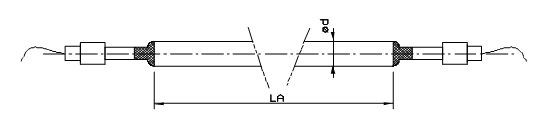

LA est la longueur d’arc, c.-à-d. la distance entre les deux électrodes de la lampe UV.

La longueur d’arc doit toujours être plus longue que la laize maximale d’impression. En effet la quasi-totalité des lampes sur le marché, sauf de très rares exceptions, noircissent avec le temps près de ces électrodes et ainsi ne laissent plus passer le rayonnement UV, d’où une non-polymérisation des bords de la laize imprimée.

Les opérateurs des équipements peuvent aussi améliorer la durée de vie des émetteurs en nettoyant régulièrement ceux-ci ainsi que les réflecteurs à l’aide d’alcool afin d’éliminer toute particule de poussière ou d’encre à sa surface. En effet, comme on l’a vu précédemment, plus de 60% de l’énergie est réfléchie par les réflecteurs et un miroir propre réfléchit évidemment bien mieux qu’un sale.

Si par inadvertance les lampes sont touchées à mains nues, il faut immédiatement les nettoyer à l’alcool. En effet la graisse est très agressive pour les émetteurs et cause une dévitrification du quartz (perte de transparence).

Par ailleurs, des appareils de mesure (radiomètres), que FDS commercialise, permettent de contrôler dans le temps le maintien d’efficacité des lampes et des réflecteurs.

Certain de ces équipements de mesure permettent même de contrôler en permanence la puissance UV émis par les émetteurs.

Positionnement des sécheurs UV

Les sécheurs peuvent se placer en divers points des équipements d’impression en fonction des produits à réticuler et de la constitution des machines.

Sur les lignes d’impression en petite laize on adopte le placement entre chaque groupe d’impression dans le principe de l’humide sur sec qui est toujours favorable à la netteté des superpositions. Ce même placement est possible sur des lignes de procédé flexographique dites à tambour central ou à contre-pression séparées (système stack).

Dans le procédé offset feuille à feuille c’est le système par convoyeur de feuilles en sortie qui est le plus courant et le sécheur est implanté après les groupes imprimants et avant la réception en pile.

Partenaires

Newsletter

Pour recevoir régulièrement de nos informations par e-mail, merci de remplir ce champ: